Гранулометрический состав сырьевых материалов влияет на физико-химические, механические и термические свойства керамических изделий, особенно когда их изготовляют из непластичных масс. Присутствие в шихте мелких фракций непластичных исходных материалов увеличивает контактную реакционную поверхность, что в процессе обжига повышает прочность и плотность изделий, но снижает их термостойкость. За счет повышения содержания крупных фракций структура изделия становится более рыхлой, увеличиваются пористость и термостойкость.

§ Получение диэлектрических слитков

Изостатическое прессование

Этот метод основан на всестороннем обжатии засыпанного в эластичную форму пресс-порошка или предварительно оформленной каким-либо другим способом заготовки давлением жидкости или сжатого газа. Изостатическое прессование в резиновых формах путем приложения гидростатического давления жидкости называют гидростатическим прессованием. Этот способ позволяет получать наиболее плотные и однородные заготовки сложной конфигурации. В этом случае равномерные уплотняющие усилия и соответственно равноплотность всех участков прессуемого изделия обеспечиваются всесторонним приложением давления от нагнетаемой жидкости к прессуемому изделию через эластичную резиновую оболочку. При гидростатическом прессовании устраняются потери давления на трение о стенки формы, в результате чего изделия хорошо пропрессовываются и имеют меньшие внутренние напряжения, чем при изготовлении их другими способами. При этом важным условием получения высококачественных плотных заготовок является равномерная укладка гранул пресс-порошка (желательно изометрической конфигурации) в форме и полное удаление воздуха может производиться как предварительное до начала прессования, так и в процессе прессования, например вакуумированием. Гидростатическое прессование в резиновых формах производится для различных материалов в широком интервале давлений жидкости 10—103 МПа.

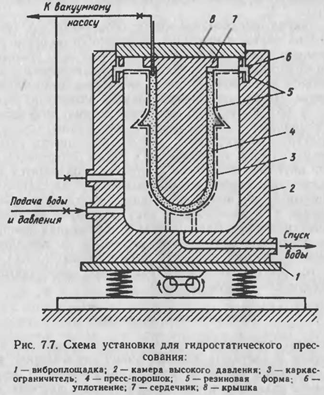

Особенности процесса гидростатического прессования рассмотрим на примере получения заготовок для высоковольтных конденсаторов (рис. 7.7).

В решетчатый или сетчатый каркас-ограничитель 3, служащий для крепления формы и придания ей жесткости во время засыпки пресс-порош ком, помещается резиновая форма 5. С помощью крепежного и уплотняющего устройства 6 она прижимается так, чтобы пространство в прессовочной камере вне формы было изолировано от атмосферы. Далее производится откачка воздуха из этого пространства, в результате чего резиновая форма прижимается к каркасу-ограничителю и принимает конфигурацию, соответствующую конфигурации заготовки с учетом коэффициента уплотнения пресс-порошка. После установления в форму сердечника 7, формирующего внутреннюю полость заготовки, производится засыпка пресс-порошка при одновременном воздействии на систему вертикально направленной вибрации. Форма закрывается крышкой 8 с уплотнением 6 и производится вакуумирование ее внутренней части с пресс-порошком. Далее на стадии прессования пространство вне формы отключают от вакуумной системы и его заполняют гидравлической жидкостью Жидкость, давя на форму со всех сторон, обжимает ее, прессуя заключенный в форме пресс-порошок при одновременном его вакуумировании. Перейти на страницу: 1 2

Другое по теме:

Система автоматического регулирования фокусировки пятна В настоящее время оптические дисковые системы нашли множество применений. Возможность записи значительного объема информации и простота тиражирования делает оптический диск очень привлекательным. В сфере записи и хранения данных системы с п ...