1. Определим площадь, занимаемую элементами на кристалле. Площадь, занимаемая активными элементами:

![]() ,

,

где ![]() - площадь одного транзистора;

- площадь одного транзистора; ![]() n – число активных элементов.

n – число активных элементов.

2. Определим площадь под диоды:

![]()

где ![]() - площадь одного диода;

- площадь одного диода;

3. Определим площадь под резисторы:

![]()

где m – число резисторов.

3. Определим площадь под конденсаторы:

![]()

4. Площадь активной зоны: К – коэффициент запаса, зависит от плотности разводки металлизации.

![]()

![]()

Процесс сборки упрощается при квадратной форме кристалла:

![]()

Интегральная схема 13 выводов (контактных площадок). При термокомпрессии проводом 28 мкм ширина площадки будет равна ![]() , где D – диаметр проволоки; K – коэффициент, равный

, где D – диаметр проволоки; K – коэффициент, равный ![]() отсюда

отсюда ![]() с запасом 100 мкм. Расстояние между центрами контактных площадок не менее 200 мкм. Линия скрайбирования для уменьшения вероятности скола взята шириной 100 мкм.

с запасом 100 мкм. Расстояние между центрами контактных площадок не менее 200 мкм. Линия скрайбирования для уменьшения вероятности скола взята шириной 100 мкм.

Примечания:

1. Проводники металлизации алюминием выполняются толщиной 1 мкм. Ширина проводника определяется из соотношения ![]() (находится в пределах 10:20 мкм).

(находится в пределах 10:20 мкм).

2. Нумерация выводов на кристалле может начинаться с любого угла и должна идти по порядку (по часовой стрелке).

3. В случае пересечения – выполнять его над резистором, кроме проводников питания, которые над резистором выполнять не рекомендуется.

Пример выполнения пересечения над резистором:

Рис.14

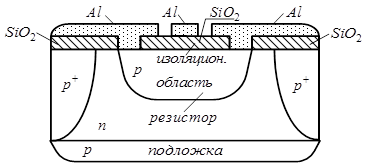

Технологические процесс изготовления ИМС

| А | 005 | Комплектование |

| Б | Комплектовочный стол | |

| О | Формировать партию пластин. Уложить в тару цеховую. | |

| А | 010 | Гидромеханическая отмывка пластин |

| Б | Ванна с раствором ситанола АЛМ-10 | |

| О | Операция выполняется в растворе ситанола АЛМ-10 в деионизированной воде с помощью щеток для удаления механических загрязнений и увеличения смачиваемости поверхности пластин. | |

| А | 015 | Химическая обработка |

| Б | Оборудование — линия “Лада-125” | |

| О | Обработка пластин смесью Каро (H2SO4+H2O2) и перикисьно-амиачной смесью для удаления любых органических загрязнений с поверхности полупроводниковых пластин при температуре 90 ºС. | |

| А | 020 | Сушка |

| Б | Сушильный шкаф | |

| О | Операция проводится сначала в парах этилового спирта, а затем в потоке горячего осушенного азота в центрифуге при частоте обращения 20000 оборотов в минуту. | |

| А | 025 | Окисление |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | Окисление проводится в два этапа: - газовая полировка(проводится в специальных печах); устанавливается нужное распределение температуры и печи с потоком азота; устанавливается поток газа-носителя (водород, 8 л/мин; печь с внутренним диаметром трубы 35 мм), а поток азота перекрывается; вносят лодочку с пластинами и выжидают 5 мин до установления теплового равновесия; к газу-носителю добавляют требуемый поток хлористого водорода; полируют в течение 10 мин (обычная продолжительность полировки); прекращают поток НСl и вынимают пластины. Скорость полировки зависит от температуры и концентрации хлористого водорода. Удельное сопротивление, тип проводимости и поверхностная обработка кремния не оказывают заметного влияния на скорость полировки. Качество полировки связано с чистотой хлористого водорода. В выпускаемом промышленностью хлористом водороде иногда присутствует ацетилен; это нежелательно, поскольку приводит к образованию матовых поверхностей. Нежелательным является также наличие двуокиси углерода и воды. - Окисление От газовой полировки можно переходить сразу к процессу окисления простым изменением состава газового потока. При этом не требуется вынимать пластины из печи. Для быстрого получения качественной плёнки, окисление производят сначала в сухом кислороде для формирования пленки, затем длительно окисляют во влажном кислороде и окончательной стадией является формовка окисла в сухом кислороде. | |

| А | 030 | Первая фотолитография |

| Б | Установка нанесения фоторезиста НВ-100, линия “Лада-125” | |

| О | С использованием фотолитографии проводится легирование локальных областей подложки с целью создания скрытых слоёв Нанесение фоторезиста дискретное. Получение равномерного слоя фоторезиста на поверхности полупроводниковых пластин толщиной 1,1 мкм, с предварительной фильтрацией используемого фоторезиста ФП-383 на установке нанесения НВ-100. Экспонирование ультрафиолетовым лучом контактное. Операция переноса изображения с фотошаблона на полученный ранее слой фоторезиста. Проявление и термообработка фотослоя. Операция превращения засвеченных участков фотослоя в растворимую соль, с использованием 5%-го раствора гидроокиси калия в качестве проявителя. Последующая термообработка проводится в два этапа: 1-й этап: 30 минут при температуре 90ºС. 2-й этап: 60 минут при температуре 150ºС Контроль горизонтальных размеров рисунка. Удаление фоторезиста в смеси неорганических кислот. Контроль фотолитографии. Контроль ухода линейных размеров полученного рисунка по отношению к маске. | |

| А | 035 | Диффузия бором, I стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | При диффузии в качестве источника диффузанта используется ВВrз. Диффузия проводится в две стадии. Первый этап двухстадийной диффузии, для создания поверхностного слоя легирующей примеси повышенной концентрации – источника примеси для второго этапа. Проводится при температуре 960ºС в течение 40 мин. | |

| А | 040 | Снятие боросиликатного стекла |

| Б | Установка “08 ПХО 100Т-001” | |

| О | С поверхности кремния удаляется боросиликатное стекло mВ2О3nSiO2. Для травления используется плавиковая кислота HF. | |

| А | 045 | Диффузия бором, II стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | Разгонка бора и формирование области скрытого слоя. Боковая диффузия составляет 5,2 мкм. Общее увеличение размера рисунка на пластине относительно фотошаблона ∆l=6 мкм. Для разгонки примеси пластины подвергают высокотемпературному нагреву, которым одновременно осуществляется и отжиг. Во время разгонки происходит окисление кремния. | |

| А | 050 | Эпитаксия |

| Б | Установка эпитаксиального наращивания для индивидуальной обработки подложек – ЕТМ 150/200-0,1 | |

| О | Наращивание на поверхность пластины эпитаксиальной плёнки n-типа толщиной 9 мкм. | |

| А | 055 | Окисление |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | Операция проводится в потоке хлороводорода для получения пленки двуокиси кремния на поверхности полупроводниковых пластин, которая будет использоваться в качестве маски в процессе диффузии. Толщина получаемого окисла 0,8 мкм. На ней в процессе второй фотолитографии формируется защитная маска под локальную (разделительную) диффузию бора с целью создания изолирующих областей р-типа. Окисление проводится в потоке кислорода с изменением его влажности в три этапа: сухой — влажный — сухой. | |

| А | 060 | Вторая фотолитография |

| Б | Установка нанесения фоторезиста НВ-100, линия “Лада-125” | |

| О | Получение рисунка изолирующих областей. Подготовка пластин к нанесению фоторезиста. Обработка пластин в парах трихлорэтилена для улучшения адгезии маски к поверхности пластины, удаления жировых плёнок и других органических соединений. Нанесение фоторезиста дискретное. Получение равномерного слоя фоторезиста на поверхности полупроводниковых пластин толщиной 1,1 мкм, с предварительной фильтрацией используемого фоторезиста ФП-383 на установке нанесения НВ-100. Экспонирование ультрафиолетовым лучом контактное. Операция переноса изображения с фотошаблона на полученный ранее слой фоторезиста. Проявление и термообработка фотослоя. Операция превращения засвеченных участков фотослоя в растворимую соль, с использованием 5%-го раствора гидроокиси калия в качестве проявителя. Последующая термообработка проводится в два этапа: 1-й этап: 30 минут при температуре 90ºС. 2-й этап: 60 минут при температуре 150ºС Контроль горизонтальных размеров рисунка. Удаление фоторезиста в смеси неорганических кислот. Контроль фотолитографии. Контроль ухода линейных размеров полученного рисунка по отношению к маске. | |

| А | 065 | Разделительная диффузия бором, I стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | В качестве источника диффузанта используется ВВr3. Диффузия проводится в две стадии. Первый этап двухстадийной диффузии предназначен для создания поверхностного слоя легирующей примеси повышенной концентрации – источника примеси для второго этапа. Проводится при температуре 940ºС в течение 35 мин. | |

| А | 070 | Снятие боросиликатного стекла |

| Б | Установка “08 ПХО 100Т-001” | |

| О | С поверхности кремния удаляется боросиликатное стекло mВ2О3nSiO2. Для травления используется плавиковая кислота HF. | |

| А | 075 | Разделительная диффузия бором, II стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | В процессе второй стадии диффузии, проводимой, в отличие от первой, в окислительной среде, создается новая пленка SiO2, выполняющая в дальнейшем не только маскирующие, но и защитные функции. После разделительной диффузии образуются диффузионные слои р-типа с сопротивлением 2 . 12 Ом/□. Второй этап двухстадийной диффузии – перераспределение примеси на определенную глубину (формирование области разделения). Проводится при температуре 1050ºС с одновременным термическим оксидированием в течение 24 мин. | |

| А | 080 | Третья фотолитография |

| Б | Установка нанесения фоторезиста НВ-100, линия “Лада-125” | |

| О | Аналогично операции 060. Используется набор фотошаблонов для получения рисунка базовых областей n-p-n транзисторов, конденсаторов и р-кармана для изготовления резисторов (без снятия ф/р). Увеличение размера на пластине относительно фотошаблона ∆l=0,6 мкм. Подготовка пластин к нанесению фоторезиста. Обработка пластин в парах трихлорэтилена для улучшения адгезии маски к поверхности пластины, удаления жировых плёнок и других органических соединений. Нанесение фоторезиста дискретное. Получение равномерного слоя фоторезиста на поверхности полупроводниковых пластин толщиной 1,1 мкм, с предварительной фильтрацией используемого фоторезиста ФП-383 на установке нанесения НВ-100. Экспонирование ультрафиолетовым лучом контактное. Операция переноса изображения с фотошаблона на полученный ранее слой фоторезиста. Проявление и термообработка фотослоя. Операция превращения засвеченных участков фотослоя в растворимую соль, с использованием 5%-го раствора гидроокиси калия в качестве проявителя. Последующая термообработка проводится в два этапа: 1-й этап: 30 минут при температуре 90ºС. 2-й этап: 60 минут при температуре 150ºС Контроль горизонтальных размеров рисунка. Удаление фоторезиста в смеси неорганических кислот. Травление двуокиси кремния. Удаление пленки окисла из полученных окон для последующего процесса ионной имплантации примеси с помощью буферного травителя: HF : NH4F : H2O=1:3:7 Контроль фотолитографии. Контроль ухода линейных размеров полученного рисунка по отношению к маске. | |

| А | 085 | Химическая обработка |

| Б | Автомат химической обработки полупроводниковых пластин АФОП | |

| О | Операция проводится кипячением в смеси NH4OH : H2О : H2О2 (1:1:1) и промывкой в деонизированной воде. | |

| А | 090 | Диффузия бором, I стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | Аналогично операции 065. Для создания транзисторной структуры в качестве источников диффузантов используются ВВг3 и РС13 (или РОС13). Диффузионный процесс получения базовой области проводится также в две стадии. На первой стадии создается сильно легированный тонкий слой р+-типа с сопротивлением около 90 Ом/. Температура 800ºС, время 52 мин. | |

| А | 095 | Снятие боросиликатного стекла |

| Б | Установка “08 ПХО 100Т-001” | |

| О | На этой стадии для удаления боросиликатного стекла используется химическое травление в растворе следующего состава: 10 частей HNO3, 15 частей HF и 300 частей Н2О. Этот раствор с высокой скоростью травит боросиликатное и фосфоросиликатное стекла, практически не разрушая SiO2. | |

| А | 100 | Диффузия бором, II стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | Вторая стадия диффузии, в процессе которой толщина слоя увеличивается до 1,8 . 2,2 мкм, а его удельное сопротивление (в результате перераспределения бора) повышается до 170 . 330 Ом/. Поскольку вторая стадия проводится в окислительной среде, на поверхности кремния образуется пленка SiO2 толщиной около 0,4 мкм. Температура 1000ºС, время 255 мин. | |

| А | 105 | Четвертая фотолитография |

| Б | Установка нанесения фоторезиста НВ-100, линия “Лада-125” | |

| О | Аналогично операции 060. Используется набор фотошаблонов для получения рисунка эмиттерных областей транзисторов, а также областей n+ конденсаторов. На ее основе формируется маска для проведения локальной диффузии при создании эмиттерной области. Толщина диффузионного эмиттерного сдоя 1,0 .1,4 мкм, удельное сопротивление слоя 3 . 5 Ом/. Подготовка пластин к нанесению фоторезиста. Обработка пластин в парах трихлорэтилена для улучшения адгезии маски к поверхности пластины, удаления жировых плёнок и других органических соединений. Нанесение фоторезиста дискретное. Получение равномерного слоя фоторезиста на поверхности полупроводниковых пластин толщиной 1,1 мкм, с предварительной фильтрацией используемого фоторезиста ФП-383 на установке нанесения НВ-100. Экспонирование ультрафиолетовым лучом контактное. Операция переноса изображения с фотошаблона на полученный ранее слой фоторезиста. Проявление и термообработка фотослоя. Операция превращения засвеченных участков фотослоя в растворимую соль, с использованием 5%-го раствора гидроокиси калия в качестве проявителя. Последующая термообработка проводится в два этапа: 1-й этап: 30 минут при температуре 90ºС. 2-й этап: 60 минут при температуре 150ºС Контроль горизонтальных размеров рисунка. Удаление фоторезиста в смеси неорганических кислот. Травление двуокиси кремния. Удаление пленки окисла из полученных окон для последующего процесса ионной имплантации примеси с помощью буферного травителя: HF : NH4F : H2O=1:3:7 Контроль фотолитографии. Контроль ухода линейных размеров полученного рисунка по отношению к маске. | |

| А | 110 | Химическая обработка |

| Б | Автомат химической обработки полупроводниковых пластин АФОП | |

| О | Операция проводится кипячением в смеси NH4OH : H2О : H2О2 (1:1:1) и промывкой в деионизированной воде. | |

| А | 115 | Диффузия фосфором, I стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | Аналогично операции 065. Для создания транзисторной структуры в качестве источников диффузантов используется РС13. Диффузионный процесс получения эммитерной области проводится также в две стадии. Первый этап двустадийной диффузии для создания поверхностного слоя повышенной концентрации легирующей примеси – источника примеси для второго этапа. Проводится при температуре 1050ºС в течение 20 мин. | |

| А | 120 | Диффузия фосфором, II стадия |

| Б | Диффузионная печь СДО-125/3-12 | |

| О | Второй этап диффузии – «разгонка» фосфора. Проводится при температуре 1000ºС с одновременным термическим оксидированием в течение 22 мин. | |

| А | 125 | Пятая фотолитография |

| Б | Установка нанесения фоторезиста НВ-100, линия “Лада-125” | |

| О | Вскрытие контактных окон к соответствующим диффузионным областям. Подготовка пластин к нанесению фоторезиста. Обработка пластин в парах трихлорэтилена для улучшения адгезии маски к поверхности пластины, удаления жировых плёнок и других органических соединений. Нанесение фоторезиста дискретное. Получение равномерного слоя фоторезиста на поверхности полупроводниковых пластин толщиной 1,1 мкм, с предварительной фильтрацией используемого фоторезиста ФП-383 на установке нанесения НВ-100. Экспонирование ультрафиолетовым лучом контактное. Операция переноса изображения с фотошаблона на полученный ранее слой фоторезиста. Проявление и термообработка фотослоя. Операция превращения засвеченных участков фотослоя в растворимую соль, с использованием 5%-го раствора гидроокиси калия в качестве проявителя. Последующая термообработка проводится в два этапа: 1-й этап: 30 минут при температуре 90ºС. 2-й этап: 60 минут при температуре 150ºС Контроль горизонтальных размеров рисунка. Удаление фоторезиста в смеси неорганических кислот. Травление двуокиси кремния. Удаление пленки окисла из полученных окон для последующего процесса ионной имплантации примеси с помощью буферного травителя: HF : NH4F : H2O=1:3:7 Контроль фотолитографии. Контроль ухода линейных размеров полученного рисунка по отношению к маске, произвести по виду А. | |

| А | 130 | Химическая обработка |

| Б | Автомат химической обработки полупроводниковых пластин АФОП | |

| О | Операция проводится кипячением в смеси NH4OH : H2О : H2О2 (1:1:1) и промывкой в деионизированной воде. | |

| А | 135 | Напыление алюминия |

| Б | Установка “Магна 2М” | |

| О | Электрическая разводка создается напылением алюминия. Проводится за счет приложения магнитного поля, с помощью Установки “Магна 2М”. Толщина слоя алюминия 1,2±0,1 мкм. | |

| А | 140 | Шестая фотолитография |

| Б | Установка нанесения фоторезиста НВ-100, линия “Лада-125” | |

| О | Фотолитография по пленке алюминия для создания рисунка разводки и контактных площадок. Подготовка пластин к нанесению фоторезиста. Обработка пластин в парах трихлорэтилена для улучшения адгезии маски к поверхности пластины, удаления жировых плёнок и других органических соединений. Нанесение фоторезиста дискретное. Получение равномерного слоя фоторезиста на поверхности алюминия полупроводниковых пластин толщиной 1,1 мкм, с предварительной фильтрацией используемого фоторезиста ФП-383 на установке нанесения НВ-100. Экспонирование ультрафиолетовым лучом контактное. Операция переноса изображения с фотошаблона на полученный ранее слой фоторезиста. Проявление и термообработка фотослоя. Операция превращения засвеченных участков фотослоя в растворимую соль, с использованием 5%-го раствора гидроокиси калия в качестве проявителя. Последующая термообработка проводится в два этапа: 1-й этап: 30 минут при температуре 90ºС. 2-й этап: 60 минут при температуре 150ºС Контроль горизонтальных размеров рисунка. Удаление фоторезиста в смеси органических кислот. Травление алюминия. Контроль фотолитографии. Контроль ухода линейных размеров полученного рисунка по отношению к маске, произвести по виду Б. | |

| А | 145 | Пассивация |

| Б | Вертикальный реактор с инфракрасным нагревателем установки осаждения УО-15. | |

| О | Осаждение низкотемпературной пленки двуокиси кремния на всю поверхность полупроводниковой пластины. Операция проводится в среде азота при температуре 475ºС для растворения тонкой пленки двуокиси кремния. | |

| А | 150 | Седьмая фотолитография |

| Б | Установка нанесения фоторезиста НВ-100, линия “Лада-125” | |

| О | Фотолитография по пленке защитного диэлектрика для вскрытия окон к контактным площадкам. Подготовка пластин к нанесению фоторезиста. Обработка пластин в парах трихлорэтилена для улучшения адгезии маски к поверхности пластины, удаления жировых плёнок и других органических соединений. Нанесение фоторезиста дискретное. Получение равномерного слоя фоторезиста на поверхности алюминия полупроводниковых пластин толщиной 1,1 мкм, с предварительной фильтрацией используемого фоторезиста ФП-383 на установке нанесения НВ-100. Экспонирование ультрафиолетовым лучом контактное. Операция переноса изображения с фотошаблона на полученный ранее слой фоторезиста. Проявление и термообработка фотослоя. Операция превращения засвеченных участков фотослоя в растворимую соль, с использованием 5%-го раствора гидроокиси калия в качестве проявителя. Последующая термообработка проводится в два этапа: 1-й этап: 30 минут при температуре 90ºС. 2-й этап: 60 минут при температуре 150ºС Контроль горизонтальных размеров рисунка. Удаление фоторезиста в смеси органических кислот. Травление пленки двуокиси кремния. Контроль фотолитографии. Контроль ухода линейных размеров полученного рисунка по отношению к маске, произвести по виду А. | |

| А | 155 | Контроль электрических параметров микросхемы. |

| Б | Установки: система измерительная Н2001 (“Интеграл”); зонд измерительный ОМ6010; | |

| О | Настроить зонд по расположению контактных площадок на кристалле. Провести контроль токов I5=15 мА, I13 =10 мА и напряжений U5=4±0,5 B, U13=15±0,5 B на 5й и 13й контактных площадках соответственно. В случае если параметры кристалла не соответствуют нормам, он закапывается специальными магнитными чернилами. | |

| А | 160 | Скрайбирование |

| Б | Установка скрайбирования «ЭМ-210», микроскоп «ММУ-3», полуавтомат «ПЛП-3». | |

| О | Для разделения пластин на кристалы используется лазерное скрайбирование, для данного метода необходим твердотельный лазер (оптический квантовый генератор ОКГ) активный элемент которого, выполнен из алюминиевого граната с примесью неодима (АИГ:Nd), а длина волны составляет 1,06 мкм. На пластины наносят на центрифуге защитное покрытие для предохранения структур от повреждения. Пластины закрепляют вакуумным прижимом на столе установке Проводят скрайбирование, Скорость скрайбирования в пределах от 100 до 200 мм /сек. Скрайбирование целесообразно производить на установке ЭМ-210, позволяющей скрайбировать пластины диаметром 100 мм и толщиной 460 мкм за 3 прохода при скорости скрайбирования 120 мм/сек и глубине 100 мкм /проход Контроль качества скрайбирования производится при помощи микроскопа ММУ-3. Осуществляют разламывание пластин на кристаллы, на полуавтомате ПЛП-3. При этом необходимо соблюдать следующие режимы: сила нажатия на пластины должна быть в пределах от 100 до 1500 Н, а скорость движения ленты с пластиной порядка 40 мм/сек. | |

| А | 165 | Контроль |

| Б | Микроскоп «ММУ-3» | |

| О | Контроль кристаллов производится при помощи микроскопа ММУ-3. Кристаллы, закапанные магнитными чернилами удалить. | |

| А | 170 | Сборка |

| Б | Установка термокомпрессионной сварки «ЭМ-439М» | |

| О | Кристалл крепить к ситалловой подложке клеем ВК-32-200. Положку с кристаллом крепить к выводной рамке клеем ВК-32-200. Разваривать выводы кристалла с помощью алюминиевой проволоки к выводной рамке методом термокомпресии. | |

| А | 175 | Маркировка |

| Б | Маркировочный стол | |

| О | Маркировать серийный номер микросхемы краской |

Другое по теме:

Система автоматического регулирования фокусировки пятна В настоящее время оптические дисковые системы нашли множество применений. Возможность записи значительного объема информации и простота тиражирования делает оптический диск очень привлекательным. В сфере записи и хранения данных системы с п ...